Les peintures anticorrosion fournissent une protection durable aux surfaces métalliques contre la dégradation. Ces produits techniques combinent des agents actifs et un effet barrière pour isoler les métaux jusqu’à 25 ans. Comprendre leurs types et applications permet d’assurer une protection adaptée aux différents environnements.

Qu’est-ce qu’une peinture anticorrosion ?

La peinture anticorrosion constitue un revêtement technique conçu pour protéger les surfaces métalliques contre la dégradation due à l’oxydation. Ce produit forme une barrière physique et chimique entre le métal et son environnement, tout en apportant des propriétés décoratives.

Composition et mode d’action

Cette peinture contient des agents anticorrosion actifs comme les phosphates de zinc, les oxydes métalliques et les inhibiteurs organiques. Ces composants réagissent avec la surface du métal pour créer une couche passive qui bloque les processus électrochimiques responsables de la corrosion. La résine forme un film étanche qui isole le support des agressions extérieures.

Durabilité et protection

Les systèmes de peinture anticorrosion modernes garantissent une protection pouvant atteindre 25 ans dans des conditions normales d’utilisation. Cette durabilité repose sur deux mécanismes complémentaires : l’effet barrière physique et l’action chimique des inhibiteurs de corrosion. Le film de peinture bloque l’accès de l’eau, de l’oxygène et des polluants au métal.

Domaines d’application

- Protection des structures métalliques neuves

- Maintenance et rénovation d’ouvrages existants

- Équipements industriels

- Mobilier urbain et ferronnerie

Performance technique

Les peintures anticorrosion actuelles présentent une adhérence optimale sur les métaux ferreux correctement préparés. Leur résistance mécanique et chimique permet de supporter les contraintes d’usage : abrasion, chocs, produits chimiques, UV. Le pouvoir garnissant élevé assure une bonne opacité dès la première couche.

Caractéristiques de protection

| Propriété | Performance |

| Résistance au brouillard salin | 500 à 1000 heures |

| Adhérence | Classe 0 à 1 |

| Dureté | H à 2H |

Les différents types de peintures anticorrosion

Les peintures anticorrosion se déclinent en plusieurs familles de produits aux propriétés techniques distinctes, adaptées aux différents besoins de protection des métaux. La sélection du type de peinture dépend notamment du support à protéger et des conditions d’exposition.

Les principales familles de peintures anticorrosion

Les peintures glycérophtaliques constituent une catégorie traditionnelle offrant une protection durable. Leur densité moyenne est de 1,35 ±0,05 avec une teneur en COV de 350-450 g/L. Les peintures alkydes présentent des caractéristiques similaires mais sèchent plus rapidement, avec une densité de 1,30 ±0,05.

Les peintures en phase aqueuse, plus récentes, contiennent moins de 30 g/L de COV. Leur densité moyenne est de 1,20 ±0,05. Ces produits respectent davantage l’environnement tout en garantissant une protection efficace.

Structure des systèmes de protection

Un système complet comprend plusieurs couches aux fonctions complémentaires :

- Le primaire anticorrosion assure l’accroche et la protection active

- L’apprêt uniformise la surface et renforce la protection

- La finition apporte l’aspect esthétique et la résistance aux UV

Conditionnements standards

| Format | Usage recommandé |

| 400 ml (aérosol) | Retouches et petites surfaces |

| 1 L | Travaux ponctuels |

| 5 L | Chantiers moyens |

| 15 L | Grands chantiers industriels |

Caractéristiques techniques moyennes

Les peintures anticorrosion présentent généralement :

- Extrait sec en volume : 45-65%

- Rendement théorique : 8-12 m²/L

- Épaisseur recommandée : 40-80 μm sec

- Temps de séchage à 20°C : 2-6h hors poussière

Comment choisir sa peinture anticorrosion ?

La sélection d’une peinture anticorrosion nécessite une analyse technique rigoureuse des conditions d’utilisation et du support à protéger. Les caractéristiques du métal, l’environnement d’exposition et les contraintes d’application déterminent le système de protection adapté.

Critères de choix selon le support métallique

Pour l’acier nu, la peinture anticorrosion doit contenir des pigments inhibiteurs de corrosion actifs. Sur acier galvanisé, le système comprend un primaire d’accrochage compatible avec le zinc. Les surfaces métallisées requièrent une protection adaptée à leur état de surface particulier.

| Support | Type de peinture recommandé |

| Acier nu | Primaire riche en zinc + finition polyuréthane |

| Acier galvanisé | Primaire époxy + finition alkyde |

| Acier métallisé | Système phase aqueuse |

Conditions d’utilisation intérieur/extérieur

En intérieur, une protection monocouche peut suffire dans des ambiances peu agressives. L’extérieur exige un système multicouche avec primaire anticorrosion, sous-couche et finition résistante aux UV. L’épaisseur totale du film sec varie de 80 à 300 microns selon l’exposition.

Teintes et niveaux de brillance

Le nuancier RAL permet de sélectionner parmi plus de 200 teintes standardisées. Les niveaux de brillance disponibles sont :

- Mat : < 10% de brillance

- Satiné : 30-70% de brillance

- Brillant : > 80% de brillance

Certifications et garanties

La certification ACQPA (Association pour la Certification et la Qualification en Peinture Anticorrosion) valide les performances techniques des systèmes. L’OHGPI (Office d’Homologation des Garanties de Peinture Industrielle) délivre des garanties de tenue dans le temps, pouvant atteindre 25 ans pour les systèmes les plus performants.

La préparation du support avant application

La préparation minutieuse du support constitue une phase déterminante pour garantir l’adhérence et la durabilité de la protection anticorrosion. Les étapes techniques de préparation doivent être réalisées avec rigueur selon des protocoles précis.

Diagnostic et nettoyage initial

Le support métallique nécessite un examen approfondi pour évaluer son état. Le nettoyage débute par l’élimination des salissures, graisses et poussières à l’aide de solvants ou dégraissants adaptés. Pour les surfaces fortement encrassées, un lavage haute pression peut s’avérer nécessaire. La température du support doit être comprise entre 10°C et 25°C pour permettre une application dans des conditions optimales.

Traitement de la rouille

Les zones rouillées requièrent un traitement particulier :

- Ponçage vigoureux pour éliminer la rouille non adhérente

- Utilisation d’un convertisseur de rouille sur les parties oxydées

- Application d’un primaire antirouille spécifique

Préparation mécanique

Le ponçage mécanique permet d’obtenir une surface rugueuse favorisant l’accroche :

- Disque abrasif grain 40-80 pour les zones très corrodées

- Grain 120-180 pour un ponçage de finition

- Dépoussiérage soigné après ponçage

Application des sous-couches

Un apprêt anticorrosion assure la liaison entre le support et la finition. Son application s’effectue en respectant les temps de séchage recommandés. Le primaire doit être compatible avec la nature du métal pour garantir une protection efficace. Les surfaces non ferreuses (galvanisé, zinc) nécessitent des primaires d’accrochage spécifiques.

Conditions d’application

Les conditions atmosphériques influencent directement la qualité du résultat :

- Hygrométrie inférieure à 75%

- Support sec et sain

- Absence de condensation

- Application impossible sous la pluie ou en plein soleil

Les techniques d’application professionnelles

L’application professionnelle des peintures anticorrosion nécessite une maîtrise technique précise des méthodes et outils pour garantir une protection durable des surfaces métalliques. Les techniques d’application déterminent directement la qualité du revêtement final et sa capacité à protéger le métal.

Méthodes d’application principales

L’application au pinceau ou rouleau permet de couvrir environ 10 m² par litre en une couche. Cette technique manuelle demande une dilution à l’eau de 0 à 5% selon la viscosité souhaitée. Le pistolet pneumatique ou airless augmente le rendement jusqu’à 12 m² par litre, avec une dilution recommandée de 10% à l’eau pour fluidifier la peinture.

La pulvérisation par aérosol s’effectue à 25 cm de distance en couches fines croisées. Un bidon de 400 ml couvre 1 à 2 m². Pour les trois méthodes, l’homogénéisation mécanique préalable de la peinture est indispensable pendant 2-3 minutes.

Temps de séchage et conditions d’application

Le temps de séchage au toucher atteint 45 minutes dans des conditions normales (20°C, 65% humidité relative). La seconde couche peut être appliquée après 2 heures. Le durcissement complet nécessite 24 heures.

| Type d’application | Rendement | Dilution eau |

| Pinceau/Rouleau | 10 m²/L | 0-5% |

| Pistolet | 12 m²/L | 10% |

| Aérosol | 1-2 m²/400ml | Prêt à l’emploi |

Matériel professionnel et entretien

Le matériel d’application requiert un nettoyage minutieux à l’eau immédiatement après usage. Les pistolets nécessitent un démontage complet et un rinçage des buses. Pour l’aérosol, la purge tête en bas après utilisation évite l’obstruction de la buse.

L’homogénéisation mécanique s’effectue avec un mélangeur hélicoïdal monté sur perceuse à vitesse lente (400-600 tr/min) pour éviter l’incorporation d’air. Cette étape garantit une répartition uniforme des composants anticorrosion dans la peinture.

La performance et durabilité des traitements

Les peintures anticorrosion professionnelles garantissent une protection durable des surfaces métalliques contre les agressions extérieures. Leur formulation technique permet d’atteindre des performances exceptionnelles en termes de résistance et de longévité.

Une protection longue durée certifiée

Les systèmes de peinture anticorrosion modernes assurent une protection pouvant dépasser 25 années dans des conditions normales d’utilisation. Cette durabilité est validée par la certification NF T 34-554-1, qui définit les exigences minimales de performance pour les revêtements anticorrosion. Les tests normalisés évaluent notamment la résistance aux UV, la stabilité des teintes et l’adhérence dans le temps.

Résistance aux conditions extrêmes

Les revêtements anticorrosion démontrent une excellente tenue face aux agressions environnementales sévères :

- Résistance aux atmosphères salines (brouillard marin)

- Tenue aux variations thermiques (-20°C à +80°C)

- Protection contre les rayonnements UV

- Imperméabilité à l’eau et l’humidité

- Résistance aux agents chimiques

Performances techniques mesurables

| Caractéristique | Performance |

| Adhérence | ≥ 2 MPa |

| Dureté | ≥ 3H |

| Brillance | 85% à 60° |

| Stabilité teinte | ΔE ≤ 2 après 2000h |

Qualité de finition

La finition des peintures anticorrosion répond aux standards les plus exigeants. Le film sec présente une surface parfaitement tendue, sans défaut visuel. Les niveaux de brillance peuvent être ajustés selon les besoins, du mat profond au brillant total. La stabilité des teintes est garantie grâce à des pigments sélectionnés pour leur résistance aux UV.

Contrôle qualité

Chaque lot de fabrication fait l’objet de contrôles stricts selon les normes NF en vigueur. Les paramètres mesurés incluent la viscosité, l’extrait sec, la granulométrie et le pouvoir couvrant. Des essais de vieillissement accéléré permettent de valider la durabilité des systèmes.

Sécurité et respect de l’environnement

La réglementation concernant les peintures anticorrosion évolue constamment pour garantir une meilleure protection des applicateurs et de l’environnement. Les fabricants développent des formulations répondant aux normes en vigueur tout en préservant les performances techniques des produits.

Réglementations et normes de sécurité

Les peintures anticorrosion industrielles respectent la directive européenne 2004/42/CE limitant les émissions de composés organiques volatils (COV). Les seuils maximaux autorisés varient selon les catégories de produits. Pour les revêtements anticorrosion, la teneur en COV ne doit pas dépasser 500g/L. La norme NF EN ISO 12944 encadre également la protection des structures en acier contre la corrosion.

Protection des applicateurs

L’application des peintures anticorrosion nécessite le port d’équipements de protection individuelle (EPI) :

- Masque à cartouche filtrante A2P3

- Gants en nitrile

- Combinaison jetable type 5/6

- Lunettes de protection

Ventilation et conditions d’application

Les zones d’application doivent être correctement ventilées avec un renouvellement d’air de 6 volumes/heure minimum. La température ambiante doit rester entre 10°C et 25°C avec une humidité relative inférieure à 80%. Le point de rosée doit être surveillé pour éviter toute condensation.

Formulations respectueuses de l’environnement

Les fabricants développent des peintures en phase aqueuse et à haut extrait sec réduisant les émissions de solvants. L’élimination progressive des composés toxiques comme les chromates, le plomb ou les isocyanates libres améliore la sécurité sanitaire. Les pigments anticorrosion utilisés sont désormais exempts de métaux lourds.

Gestion des déchets

Les résidus de peinture et les emballages souillés sont considérés comme des déchets dangereux. Leur élimination doit se faire via des filières agréées conformément à la réglementation. Les eaux de rinçage des outils doivent être traitées avant rejet. Un registre de suivi des déchets est obligatoire pour les entreprises applicatrices.

Retours d’expérience et avis utilisateurs

Les utilisateurs professionnels et particuliers partagent régulièrement leurs expériences avec les peintures anticorrosion. La compilation de ces retours permet d’évaluer objectivement les performances des produits dans des conditions réelles d’utilisation.

Retours sur l’application

Les applicateurs professionnels soulignent la facilité d’application au rouleau et au pinceau. La consistance des peintures anticorrosion modernes permet une application uniforme sans coulures. Les utilisateurs mentionnent une bonne adhérence sur les supports métalliques préparés selon les recommandations.

« Bonne peinture avec une très bonne résistance mécanique. La tenue dans la durée est intéressante. Pour mon portail, j’ai utilisé un primaire anticorrosion avant application. » Théophile P., applicateur professionnel

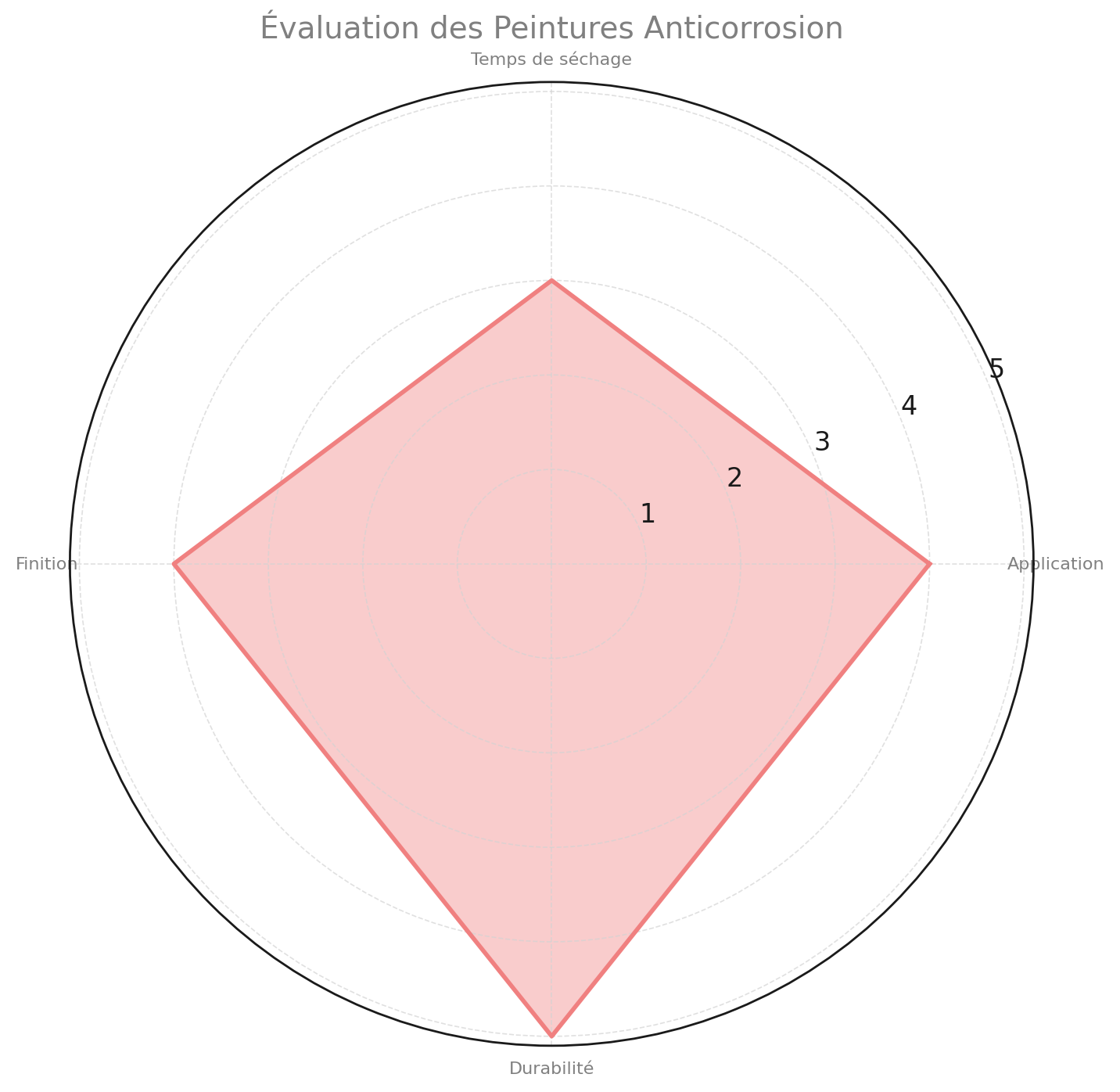

Évaluation des temps de séchage

Le séchage constitue un point d’attention régulièrement mentionné dans les avis. Les temps observés varient selon les conditions :

- Sec au toucher : 45 minutes à 1 heure

- Recouvrable : 2 à 4 heures

- Séchage à cœur : 24 à 48 heures

Qualité de la finition

Les retours sur la finition mettent en avant un aspect satiné homogène après séchage complet. Le pouvoir couvrant nécessite généralement 2 couches pour un résultat optimal. Les utilisateurs constatent une bonne tenue des teintes, même en exposition extérieure prolongée.

Durabilité et résistance

Les observations sur le long terme démontrent une protection anticorrosion efficace pendant 8 à 10 ans en extérieur avec une préparation adaptée du support. La résistance aux UV et aux intempéries est validée par les retours d’expérience sur des ouvrages métalliques exposés.

« Le pouvoir couvrant demande 2 couches pour un résultat satisfaisant. Une fois terminé, la finition est de qualité. » Damien C., utilisateur vérifié

L’essentiel à retenir sur les peintures anticorrosion

Les peintures anticorrosion évoluent constamment pour répondre aux défis de protection des métaux. Les fabricants développent des formulations plus écologiques avec moins de COV, tout en conservant leurs performances techniques. L’avenir verra l’émergence de produits toujours plus respectueux de l’environnement et des applicateurs, accompagnée de nouvelles certifications.