La manutention et le levage sont des activités industrielles qui nécessitent une parfaite maîtrise des équipements et le respect des normes de sécurité. Des chariots élévateurs aux grues, ces opérations requièrent une formation adaptée et des contrôles réguliers pour garantir la sécurité des opérateurs et le bon déroulement des activités.

Les différents types d’équipements de levage et manutention

Les équipements de levage et manutention permettent de déplacer des charges dans les environnements industriels, logistiques et de construction. La diversité des appareils répond aux besoins spécifiques en termes de poids, dimensions et configurations de travail.

Les chariots élévateurs

Les chariots élévateurs frontaux thermiques ou électriques disposent de capacités de charge de 1,5 à 8 tonnes. Leur mât télescopique permet d’atteindre des hauteurs de levage jusqu’à 7 mètres. Les modèles électriques sont adaptés aux utilisations en intérieur tandis que les versions thermiques conviennent aux terrains accidentés extérieurs.

Les transpalettes et gerbeurs

Les transpalettes manuels ou électriques transportent des charges sur palettes jusqu’à 2,5 tonnes. Les gerbeurs électriques à conducteur accompagnant ou porté permettent le gerbage en hauteur jusqu’à 5,5 mètres, avec des capacités de 1 à 2 tonnes. Ces appareils sont particulièrement adaptés aux allées étroites des entrepôts.

Les grues mobiles et fixes

Les grues mobiles automotrices sur pneumatiques atteignent des capacités de 30 à 1200 tonnes et des portées de 30 à 100 mètres. Les grues à tour fixes pour le BTP disposent de charges maximales de 8 à 40 tonnes selon les modèles. La réglementation impose des vérifications périodiques tous les 6 mois.

| Type de grue | Capacité (t) | Portée max (m) |

| Mobile automotrice | 30-1200 | 30-100 |

| Tour fixe | 8-40 | 40-80 |

Les palans et ponts roulants

Les palans électriques à chaîne ou à câble soulèvent des charges de 250 kg à 50 tonnes. Montés sur des ponts roulants, ils permettent la manutention aérienne dans les ateliers. Les ponts roulants monopoutres supportent jusqu’à 10 tonnes, les bipoutres jusqu’à 100 tonnes.

Les tables élévatrices et monte-charges

Les tables élévatrices hydrauliques ou électriques assurent le levage vertical de charges jusqu’à 4 tonnes sur des hauteurs de 0,8 à 2 mètres. Les monte-charges industriels transportent verticalement des charges de 100 kg à 5 tonnes entre différents niveaux d’un bâtiment.

Réglementation et obligations légales

La réglementation française encadre strictement les activités de levage et de manutention industrielle pour garantir la sécurité des travailleurs. Un ensemble de textes définit les obligations légales et les contrôles à effectuer.

Cadre réglementaire général

L’arrêté du 1er mars 2004 constitue le texte de référence en France pour les équipements de levage. Il détermine les vérifications obligatoires des appareils et accessoires utilisés pour le levage de charges. La norme ISO 9001 s’applique également aux systèmes de management de la qualité dans ce domaine.

Vérifications périodiques obligatoires

Les équipements doivent subir des contrôles à intervalles réguliers :

- Vérification générale périodique tous les 6 mois pour les appareils de levage

- Contrôle trimestriel des élingues et accessoires

- Examen approfondi annuel des structures et mécanismes

Formations et habilitations requises

Les opérateurs doivent détenir les certifications adaptées :

- CACES R.482 pour la conduite d’engins de chantier

- CACES R.484 pour les ponts roulants

- CACES R.485 pour les chariots de manutention

- CACES R.486 pour les plateformes élévatrices

Documents obligatoires

L’employeur doit tenir à jour les documents suivants :

- Carnet de maintenance de chaque appareil

- Registre de sécurité consignant les vérifications

- Rapports de contrôle des organismes agréés

- Attestations de formation des opérateurs

Normes techniques applicables

Les équipements doivent respecter les normes :

- ISO 4301 pour la classification des appareils de levage

- ISO 12480 pour l’utilisation sûre des grues

- ISO 13849 pour la sécurité des systèmes de commande

Responsabilités pénales

Le non-respect de ces obligations expose l’employeur à des sanctions pénales prévues par le Code du travail, pouvant aller jusqu’à 1 an d’emprisonnement et 15 000€ d’amende en cas d’accident.

Sécurité et prévention des risques

Les opérations de manutention et de levage de charges lourdes exposent quotidiennement les travailleurs à des dangers. En France, selon les statistiques de l’Assurance Maladie, 52% des accidents du travail sont liés à la manutention manuelle ou mécanique en 2024, soit plus de 250 000 cas par an.

Principaux risques lors des opérations de levage

Les accidents graves ou mortels surviennent principalement dans trois situations :

- Chute d’objets (33% des accidents) : rupture de l’accessoire de levage, décrochage de la charge

- Écrasement (28%) : entre la charge et un obstacle fixe ou lors de la pose au sol

- Renversement d’engins (21%) : basculement de chariots élévateurs ou de grues mobiles

Équipements de Protection Individuelle obligatoires

Le port des EPI suivants est requis pour toute opération de levage :

- Casque de securite normé EN 397

- Chaussures de sécurité avec embout renforcé

- Gants de manutention anti-coupures

- Gilet haute visibilité de classe 2

- Harnais antichute pour le travail en hauteur

Procédures de sécurité et maintenance

La prévention repose sur des vérifications techniques régulières :

| Type de contrôle | Périodicité |

| Inspection visuelle | Quotidienne |

| Vérification mécanique | Trimestrielle |

| Test en charge | Annuelle |

Points de contrôle systématiques

Les éléments suivants font l’objet d’une attention particulière lors des vérifications :

- État des câbles et chaînes

- Fonctionnement des dispositifs de sécurité

- Stabilité des supports et ancrages

- Usure des pièces mécaniques

Formation et habilitation du personnel

Les opérateurs doivent suivre une formation initiale de 3 jours minimum, renouvelée tous les 5 ans. Un registre de formation est tenu à jour, comportant les attestations et autorisations de conduite délivrées.

Les accessoires de levage essentiels

Les accessoires de levage constituent des éléments indispensables pour réaliser des opérations de manutention sécurisées. Ces composants, placés entre l’appareil de levage et la charge, doivent respecter des normes techniques strictes.

Les élingues : types et caractéristiques

Les élingues se déclinent en plusieurs matériaux selon les usages :

- Élingues câble en acier : charge maximale d’utilisation (CMU) de 0,5 à 100 tonnes

- Élingues chaîne en acier : CMU de 0,5 à 50 tonnes

- Élingues textiles : CMU de 0,5 à 20 tonnes

Les élingues câble intègrent une âme textile ou métallique recouverte de fils d’acier galvanisé ou inox. Les élingues chaîne utilisent des maillons en acier traité de grade 80 ou 100.

Crochets et manilles de levage

Les crochets de levage se fixent aux élingues et permettent d’accrocher les charges. Ils doivent comporter un linguet de sécurité et une plaque d’identification indiquant la CMU. Les manilles relient les accessoires entre eux grâce à leur axe amovible.

| Type | CMU (tonnes) | Matériau |

| Crochet simple | 0,5 – 30 | Acier forgé |

| Manille lyre | 0,5 – 85 | Acier ou inox |

| Manille droite | 0,5 – 55 | Acier ou inox |

Palonniers et accessoires spécialisés

Les palonniers répartissent les efforts sur plusieurs points d’accrochage. Ils existent en version fixe ou réglable, avec des CMU de 0,5 à 500 tonnes. Les accessoires spécialisés comprennent les pinces à tôles, les ventouses et les aimants de levage.

Normes et contrôles réglementaires

Les accessoires de levage doivent subir :

- Une vérification générale périodique tous les 6 mois

- Un contrôle visuel avant chaque utilisation

- Un marquage CE et une plaque d’identification

- Une documentation technique avec certificat de conformité

Choix et dimensionnement des équipements

Le dimensionnement précis des équipements de levage et manutention détermine la sécurité des opérations dans l’atelier. La sélection du matériel adapté repose sur des calculs rigoureux et la prise en compte des details techniques de l’installation.

Critères fondamentaux de dimensionnement

Les caractéristiques des produits à manipuler constituent le point de départ du dimensionnement :

- Masse unitaire et totale des charges

- Dimensions et géométrie des pièces

- Cadence de manutention requise

- Distance de levage et portée nécessaire

Calcul des charges nominales

Le calcul de la charge maximale d’utilisation (CMU) intègre plusieurs coefficients de sécurité :

CMU = Charge statique x coefficient dynamique x coefficient de service Coefficient dynamique = 1,1 à 1,4 selon la vitesse Coefficient de service = 1,15 à 1,5 selon la fréquence

Adaptation à l’environnement

L’implantation dans l’atelier nécessite d’analyser :

- La structure du bâtiment et les points d’ancrage

- Les obstacles et zones de survol

- Les contraintes de température et d’atmosphère

- L’alimentation en énergie disponible

Exemple de dimensionnement

| Paramètre | Valeur |

| Charge maximale | 2000 kg |

| Coefficient dynamique | 1,2 |

| Coefficient de service | 1,3 |

| CMU calculée | 3120 kg |

La fréquence d’utilisation détermine également le type de motorisation et les caractéristiques des freins. Un usage intensif requiert des moteurs plus puissants et un système de refroidissement adapté.

Maintenance et contrôles périodiques

La maintenance et les contrôles périodiques constituent des obligations réglementaires incontournables pour garantir la sécurité des opérations de levage et manutention. Les vérifications techniques régulières permettent de détecter les anomalies et d’anticiper les défaillances potentielles des équipements.

Planning de maintenance préventive

Le planning de maintenance préventive s’articule autour de plusieurs niveaux d’intervention :

- Contrôles quotidiens par les opérateurs : vérification visuelle des câbles, crochets, freins

- Maintenance mensuelle : graissage, serrages, contrôle des niveaux

- Révision trimestrielle : vérification approfondie des mécanismes

- Grande révision annuelle : démontage et contrôle complet

Points de contrôle et vérifications réglementaires

| Type d’équipement | Périodicité | Points contrôlés |

| Pont roulant | 6 mois | Structure, mécanismes, freins, limiteurs |

| Chariot élévateur | 6 mois | Châssis, fourches, chaînes, hydraulique |

| Accessoires de levage | 12 mois | État général, déformations, usure |

Documents de suivi obligatoires

Les documents suivants doivent être tenus à jour et conservés :

- Carnet de maintenance détaillant les interventions

- Rapports des vérifications périodiques

- Registre de securite avec les observations

- Fiches de suivi des équipements avec details techniques

Coûts moyens de maintenance

| Type d’intervention | Coût moyen HT |

| Vérification générale périodique | 350-500€ |

| Maintenance préventive trimestrielle | 800-1200€ |

| Grande révision annuelle | 2500-4000€ |

La maintenance représente en moyenne 3 à 5% du coût d’achat annuel des équipements. Un budget prévisionnel doit intégrer ces dépenses récurrentes pour assurer la pérennité du matériel.

Formation des opérateurs

La formation des opérateurs constitue une obligation réglementaire pour garantir la securite lors des opérations de levage et de manutention en France. Plus de 250 000 opérateurs reçoivent chaque année une formation qualifiante pour la conduite d’engins de manutention.

Formations CACES obligatoires

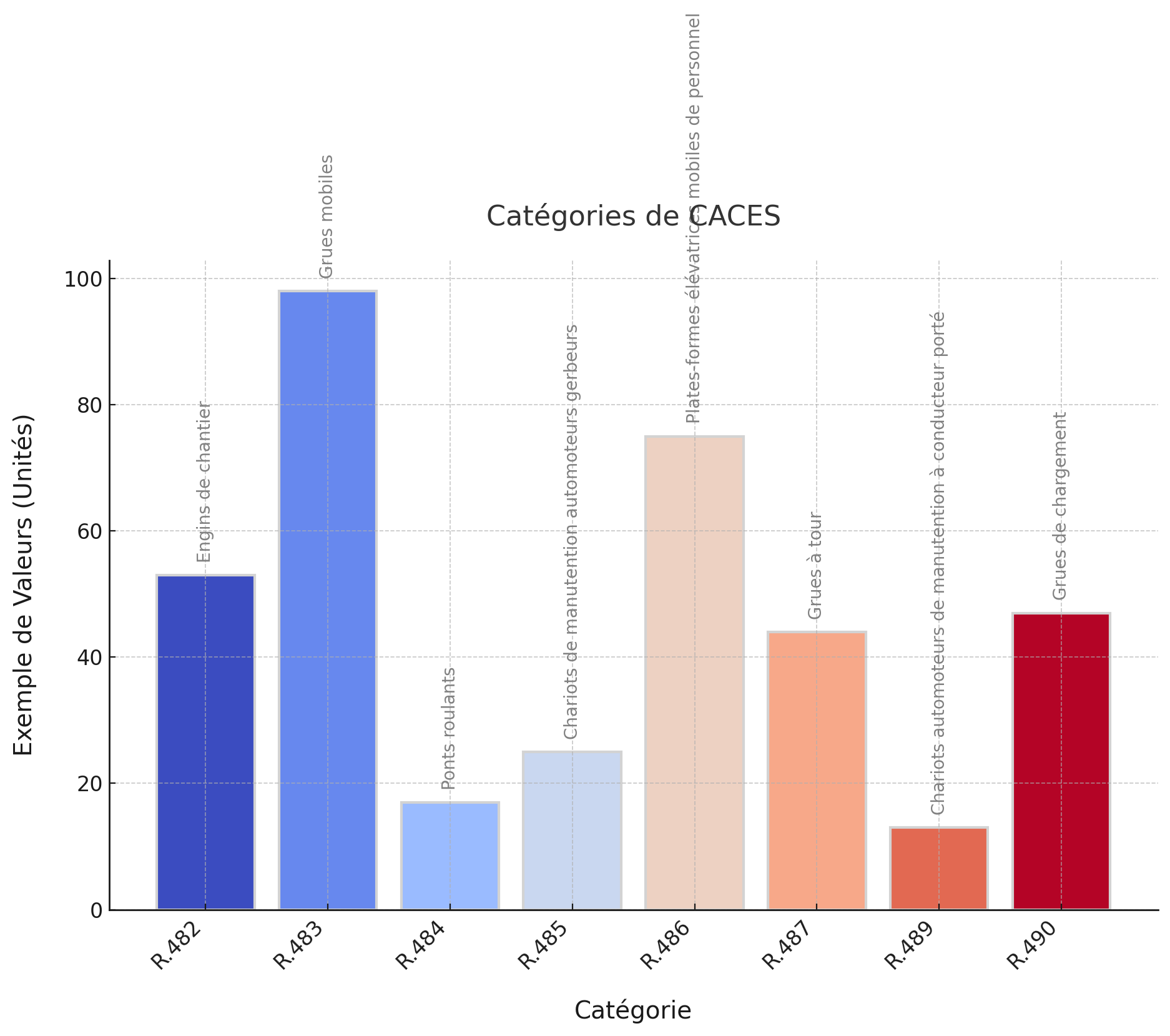

Le Certificat d’Aptitude à la Conduite En Sécurité (CACES) valide les connaissances théoriques et pratiques nécessaires à la conduite des équipements de levage. La réglementation définit 8 catégories de CACES selon les types d’engins :

- R.482 : Engins de chantier

- R.483 : Grues mobiles

- R.484 : Ponts roulants

- R.485 : Chariots de manutention automoteurs gerbeurs

- R.486 : Plates-formes élévatrices mobiles de personnel

- R.487 : Grues à tour

- R.489 : Chariots automoteurs de manutention à conducteur porté

- R.490 : Grues de chargement

Programme et durée des formations

La formation CACES dure entre 2 et 5 jours selon la catégorie. Le programme comprend :

| Module | Durée |

| Théorie et réglementation | 7h |

| Technologie des engins | 7h |

| Pratique et maniabilité | 14-21h |

| Tests CACES | 7h |

Coûts moyens de formation

Les tarifs varient selon les organismes et catégories :

| Type de CACES | Coût moyen HT |

| Chariot élévateur | 750-950€ |

| Nacelle | 850-1100€ |

| Grue mobile | 1500-2000€ |

| Grue à tour | 1800-2500€ |

Autorisation de conduite

L’employeur doit délivrer une autorisation de conduite après s’être assuré que l’opérateur a :

- Un certificat d’aptitude médicale

- Le CACES correspondant à l’engin

- Une connaissance des lieux et instructions de sécurité

Solutions de location et services associés

La location d’équipements de levage et manutention représente une alternative économique à l’achat pour les entreprises industrielles. Le marché français de la location compte plus de 500 sociétés spécialisées, avec un chiffre d’affaires total de 4,2 milliards d’euros en 2024.

Les formules de location disponibles

Deux types de contrats de location prédominent sur le marché français :

- Location courte durée (1 jour à 3 mois) : adaptée aux besoins ponctuels

- Location longue durée (+ de 3 mois) : pour les utilisations régulières

Grille tarifaire indicative 2025

| Type d’équipement | Prix journalier moyen HT | Prix mensuel moyen HT |

| Chariot élévateur 2,5T | 125€ | 1850€ |

| Nacelle articulée 16m | 180€ | 2400€ |

| Grue mobile 35T | 750€ | 9500€ |

Services inclus dans les contrats

Les principaux loueurs basés en France incluent systématiquement :

- La maintenance préventive programmée

- Les réparations en cas de panne

- L’assistance technique 24/7

- Les visites réglementaires

Principaux acteurs du marché

Le secteur est dominé par quelques groupes majeurs implantés dans toute la France, particulièrement en région parisienne :

| Société | Parts de marché | Nombre d’agences |

| Loxam | 22% | 750 |

| Kiloutou | 18% | 550 |

| Salti | 12% | 350 |

Évolution des prix

Les tarifs de location ont augmenté de 5% en moyenne en 2024 sur l’ensemble des produits proposés, sous l’effet de la hausse des coûts de maintenance. Les prévisions 2025 anticipent une nouvelle hausse de 2 à 3% des prix catalogue en France.

L’essentiel à retenir sur la manutention et le levage industriel

Le secteur de la manutention et du levage continue d’évoluer avec l’arrivée de nouvelles technologies et normes. Les équipements deviennent plus sûrs, plus performants, tandis que la réglementation s’adapte aux enjeux de sécurité. La formation des opérateurs et la maintenance préventive restent deux piliers fondamentaux pour un parc d’équipements fiable et sécurisé.